Kompositmaterialer er blevet ideelle materialer til fremstilling af lavtflyvemaskiner på grund af deres lette vægt, høje styrke, korrosionsbestandighed og plasticitet. I denne æra med lavtflyveøkonomi, der stræber efter effektivitet, batterilevetid og miljøbeskyttelse, påvirker brugen af kompositmaterialer ikke kun flyenes ydeevne og sikkerhed, men er også nøglen til at fremme udviklingen af hele industrien.

Kulfiberkompositmateriale

På grund af sin lette vægt, høje styrke, korrosionsbestandighed og andre egenskaber er kulfiber blevet et ideelt materiale til fremstilling af fly i lav højde. Det kan ikke kun reducere flyets vægt, men også forbedre ydeevne og økonomiske fordele og blive en effektiv erstatning for traditionelle metalmaterialer. Mere end 90% af kompositmaterialerne i skycars er kulfiber, og de resterende ca. 10% er glasfiber. I eVTOL-fly anvendes kulfiber i vid udstrækning i strukturelle komponenter og fremdriftssystemer og tegner sig for ca. 75-80%, mens interne applikationer såsom bjælker og sædestrukturer tegner sig for 12-14%, og batterisystemer og flyelektronikudstyr tegner sig for 8-12%.

Fiberglaskompositmateriale

Glasfiberforstærket plast (GFRP) spiller med sin korrosionsbestandighed, høje og lave temperaturbestandighed, strålingsbestandighed, flammehæmmende og anti-aging egenskaber en vigtig rolle i fremstillingen af lavhøjdefly såsom droner. Anvendelsen af dette materiale hjælper med at reducere flyets vægt, øge nyttelasten, spare energi og opnå et smukt udvendigt design. Derfor er GFRP blevet et af nøglematerialerne i lavhøjdeøkonomien.

I produktionsprocessen for lavflyvemaskiner anvendes glasfiberdug i vid udstrækning til fremstilling af vigtige strukturelle komponenter såsom flystel, vinger og haler. Dens lette egenskaber bidrager til at forbedre flyets marcheffektivitet og giver stærkere strukturel styrke og stabilitet.

Til komponenter, der kræver fremragende bølgegennemtrængelighed, såsom radomer og kåber, anvendes der normalt glasfiberkompositmaterialer. For eksempel bruger den langtrækkende drone til stor højde og det amerikanske luftvåbens RQ-4 "Global Hawk" drone kulfiberkompositmaterialer til deres vinger, hale, motorrum og bageste flykrop, mens radomen og kåben er lavet af glasfiberkompositmaterialer for at sikre klar signaltransmission.

Glasfiberdug kan bruges til at lave flys kåber og vinduer, hvilket ikke kun forbedrer flyets udseende og skønhed, men også forbedrer komforten under flyvningen. Tilsvarende kan glasfiberdug i satellitdesign også bruges til at bygge den ydre overfladestruktur af solpaneler og antenner, hvorved satellitternes udseende og funktionelle pålidelighed forbedres.

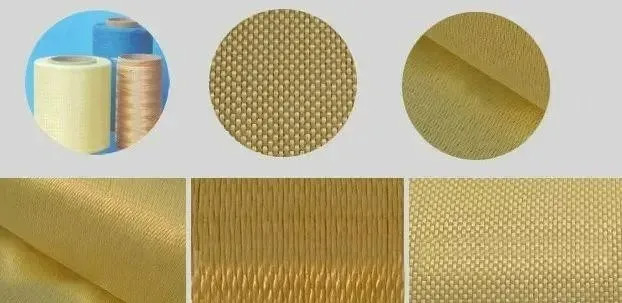

Aramidfiberkompositmateriale

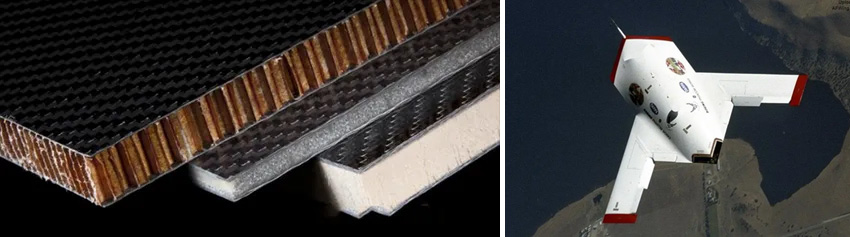

Aramidpapir-kernematerialet, der er designet med den sekskantede struktur af en bionisk naturlig bikage, er højt respekteret for sin fremragende specifikke styrke, specifikke stivhed og strukturelle stabilitet. Derudover har dette materiale også god lydisolering, varmeisolering og flammehæmmende egenskaber, og den røg og toksicitet, der genereres under forbrænding, er meget lav. Disse egenskaber gør det til en populær aktør i avancerede applikationer inden for luftfart og højhastighedstransport.

Selvom prisen på aramidpapir-honningkagekernemateriale er højere, vælges det ofte som et vigtigt letvægtsmateriale til avanceret udstyr såsom fly, missiler og satellitter, især til fremstilling af strukturelle komponenter, der kræver bredbåndsbølgepermeabilitet og høj stivhed.

Fordele ved letvægt

Som et vigtigt materiale til flykroppens struktur spiller aramidpapir en afgørende rolle i store økonomiske fly i lav højde, såsom eVTOL, især som et sandwichlag af kulfiber med honeycomb-struktur.

Inden for ubemandede luftfartøjer anvendes Nomex honeycomb-materiale (aramidpapir) også i vid udstrækning, det bruges i flykroppens skaller, vingeskind og forkant og andre dele.

Andresandwichkompositmaterialer

Lavhøjdefly, såsom ubemandede luftfartøjer, udover at bruge forstærkede materialer som kulfiber, glasfiber og aramidfiber i fremstillingsprocessen, anvendes sandwichstrukturmaterialer som bikage, film, skumplast og skumlim også i vid udstrækning.

Ved valg af sandwichmaterialer anvendes der almindeligvis honeycomb-sandwichmaterialer (såsom papirhonningkage, Nomex-honningkage osv.), træsandwichmaterialer (såsom birk, paulownia, fyr, basswood osv.) og skumsandwichmaterialer (såsom polyurethan, polyvinylchlorid, polystyrenskum osv.).

Skumsandwichstrukturen er blevet brugt i vid udstrækning i strukturen af droneflystel på grund af dens vandtætte og flydende egenskaber og de teknologiske fordele ved at kunne fylde hulrummene i den indre struktur af vingen og halevingen som helhed.

Ved design af lavhastigheds-droner anvendes honeycomb-sandwichstrukturer normalt til dele med lave styrkekrav, regelmæssige former, store buede overflader og nemme at lægge ud, såsom stabiliserende overflader på forvinger, lodrette stabiliserende overflader på halen, vingestabiliserende overflader osv. Til dele med komplekse former og små buede overflader, såsom elevatorflader, rorflader, krængrorflader osv., foretrækkes skum-sandwichstrukturer. Til sandwichstrukturer, der kræver højere styrke, kan træ-sandwichstrukturer vælges. Til de dele, der kræver både høj styrke og høj stivhed, såsom flykroppens beklædning, T-bjælke, L-bjælke osv., anvendes normalt laminatstrukturen. Fremstillingen af disse komponenter kræver præformning, og i henhold til den krævede stivhed i planet, bøjningsstyrke, vridningsstivhed og styrkekrav skal den passende forstærkede fiber, matrixmateriale, fiberindhold og laminat vælges, og forskellige lægningsvinkler, lag og lagdelingsrækkefølge designes, og der hærdes gennem forskellige opvarmningstemperaturer og tryk.

Opslagstidspunkt: 22. november 2024