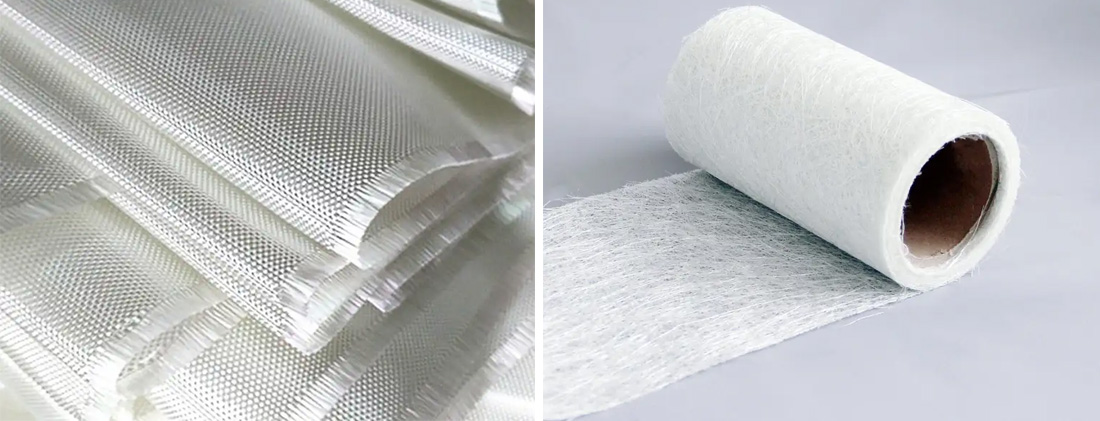

Glasfibermåtter

1.Hakket strandmåtte (CSM)Glasfiber-roving(undertiden også kontinuerlig roving) skæres i 50 mm lange stykker, der lægges tilfældigt, men ensartet på et transportbånd. Derefter påføres et emulsionsbindemiddel, eller et pulverbindemiddel drysses på, og materialet opvarmes og hærdes for at danne den afskårne måtte. CSM anvendes hovedsageligt i manuel oplægning, kontinuerlig panelfremstilling, matched die molding og SMC (Sheet Molding Compound) processer. Kvalitetskrav til CSM omfatter:

- Ensartet arealvægt over hele bredden.

- Ensartet fordeling af afskårne tråde på måttens overflade uden store hulrum og ensartet fordeling af bindemidlet.

- Moderat tør måttestyrke.

- Fremragende harpiksbefugtnings- og penetrationsegenskaber.

2.Kontinuerlig filamentmåtte (CFM)Kontinuerlige glasfiberfilamenter, der dannes under trækningsprocessen eller afvikles fra rovingpakker, lægges ned i et ottetalsmønster på et kontinuerligt bevægeligt netbånd og bindes med et pulverbindemiddel. Da fibrene i CFM er kontinuerlige, giver de bedre forstærkning til kompositmaterialer end CSM. Det bruges hovedsageligt i pultrudering, RTM (Resin Transfer Molding), trykposestøbning og GMT (Glass Mat Reinforced Thermoplasts) processer.

3.OverflademåtteFRP-produkter (fiberforstærket plast) kræver normalt et harpiksrigt overfladelag, hvilket typisk opnås ved hjælp af en overflademåtte af medium-alkali-glas (C-glas). Da denne måtte er lavet af C-glas, giver den FRP'en kemisk resistens, især syreresistens. Derudover kan den på grund af sin tyndhed og finere fiberdiameter absorbere mere harpiks og danne et harpiksrigt lag, der dækker teksturen af glasfiberforstærkende materialer (som vævet roving) og fungerer som en overfladefinish.

4.Nålet måtteKan kategoriseres i nålemåtte med hakket fiber og nålemåtte med kontinuerlig filament.

- Hakket fibernålemåttefremstilles ved at hakke glasfiberroving i 50 mm lange stykker, lægge dem tilfældigt på et substrat, der tidligere er placeret på et transportbånd, og derefter nåle det med modhager. Nålene skubber de hakkede fibre ind i substratet, og modhagerne bringer også nogle fibre op og danner en tredimensionel struktur. Det anvendte substrat kan være et løst vævet stof af glas eller andre fibre. Denne type nålemåtte har en filtlignende tekstur. Dens primære anvendelser omfatter termiske og akustiske isoleringsmaterialer, foringsmaterialer og filtreringsmaterialer. Den kan også bruges i FRP-produktion, men den resulterende FRP har lavere styrke og begrænset anvendelsesområde.

- Kontinuerlig filamentnålemåttefremstilles ved tilfældigt at kaste kontinuerlige glasfiberfilamenter på et kontinuerligt netbånd ved hjælp af en filamentspredningsanordning, efterfulgt af nåling med et nålebræt for at danne en måtte med en sammenvævet tredimensionel fiberstruktur. Denne måtte bruges primært til produktion af glasfiberforstærkede termoplastiske prægelige ark.

5.Syet måtteHakkede glasfibre i længden fra 50 mm op til 60 cm kan sys sammen med en symaskine for at danne en måtte af hakket fiber eller en måtte af lang fiber. Førstnævnte kan erstatte traditionel bindemiddelbundet CSM i nogle anvendelser, og sidstnævnte kan i et vist omfang erstatte CFM. Deres fælles fordele er fraværet af bindemidler, undgåelse af forurening under produktionen, god harpiksimprægneringsevne og lavere omkostninger.

Glasfiberstoffer

Følgende introducerer forskellige glasfiberstoffer vævet afglasfibergarner.

1. GlasdugGlasdug produceret i Kina er opdelt i alkalifri (E-glas) og mellemalkali (C-glas) typer; det meste udenlandske produktion bruger E-GLASS alkalifri glasdug. Glasdug bruges primært til at producere forskellige elektrisk isolerende laminater, printkort, køretøjskarosserier, lagertanke, både, forme osv. Mellemalkali glasdug bruges hovedsageligt til at producere plastbelagte emballagestoffer og til korrosionsbestandige anvendelser. Stoffets egenskaber bestemmes af fiberegenskaber, kæde- og skudtæthed, garnstruktur og vævemønster. Kæde- og skudtæthed bestemmes af garnstrukturen og vævemønsteret. Kombinationen af kæde- og skudtæthed og garnstruktur bestemmer stoffets fysiske egenskaber, såsom vægt, tykkelse og brudstyrke. Der er fem grundlæggende vævemønstre: almindelig (ligner vævet roving), twill (generelt ± 45°), satin (ligner ensrettet stof), leno (hovedvævning til glasfibernet) og matts (ligner oxfordstof).

2.GlasfiberbåndOpdelt i vævet kantbånd (selkant) og ikke-vævet kantbånd (flosset kant). Hovedvævemønsteret er glat. Alkalifri glasfiberbånd bruges ofte til at fremstille elektriske udstyrskomponenter, der kræver høj styrke og gode dielektriske egenskaber.

3.Glasfiber ensrettet stof

- Ensrettet kædestofer et fireskaftet satinvævet stof med grove kædegarner og fine skudgarner. Dets karakteristiske træk er høj styrke, primært i kæderetningen (0°).

- Der er ogsåGlasfiber ensrettet skudstof, fås i både kædestrikket og vævet type. Den er kendetegnet ved grove skudgarner og fine skudgarner, hvor glasfibergarnerne primært er orienteret i skudretningen, hvilket giver høj styrke i skudretningen (90°).

4.Glasfiber 3D-stof (stereoskopisk stof)3D-stoffer er relative i forhold til plane stoffer. Deres strukturelle egenskaber har udviklet sig fra endimensionelle og todimensionelle til tredimensionelle, hvilket giver de kompositmaterialer, der er forstærket af dem, god integritet og formbarhed, hvilket forbedrer kompositternes interlaminære forskydningsstyrke og anti-skadestolerance betydeligt. De blev udviklet til at imødekomme de særlige behov inden for rumfart, luftfart, våben og marinesektoren, og deres anvendelse er nu udvidet til at omfatte bilindustrien, sportsudstyr og medicinsk udstyr. Der er fem hovedkategorier: vævede 3D-stoffer, strikkede 3D-stoffer, ortogonale og ikke-ortogonale ikke-krympede 3D-stoffer, 3D-flettede stoffer og andre former for 3D-stoffer. Formerne af 3D-stoffer omfatter blok-, søjleformede, rørformede, hule, keglestubformede og uregelmæssige tværsnit med variabel tykkelse.

5. Præformet glasfiberstof (formet stof)Formen på præformede stoffer minder meget om formen på det produkt, de er beregnet til at forstærke, og de skal væves på dedikerede væve. Symmetrisk formede stoffer omfatter: sfæriske kasketter, kegler, hatte, håndvægtsformede stoffer osv. Asymmetriske former som kasser og bådskrog kan også produceres.

6.Glasfiberkernestof (gennemgående syningsstof)Kernestoffet består af to parallelle lag stof, der er forbundet med langsgående lodrette strimler. Dets tværsnitsform kan være trekantet, rektangulær eller bikageformet.

7.Glasfiberstingbundet stof (strikket måtte eller vævet måtte)Det adskiller sig fra almindelige stoffer og fra den sædvanlige betydning af måtte. Det mest typiske stingbundne stof dannes ved at lægge et lag kædegarn og et lag skudgarn ovenpå hinanden og derefter sy dem sammen for at danne et stof. Fordele ved stingbundne stoffer inkluderer:

- Det kan øge den ultimative trækstyrke, anti-delamineringsstyrken under spænding og bøjningsstyrken af FRP-laminater.

- Det reducerer vægten afFRP-produkter.

- Den flade overflade gør FRP-overfladen glattere.

- Det forenkler manuel oplægning og forbedrer arbejdsproduktiviteten. Dette forstærkningsmateriale kan erstatte CFM i pultruderet FRP og RTM, og kan også erstatte vævet roving i produktion af centrifugalstøbte FRP-rør.

Opslagstidspunkt: 22. oktober 2025